生産

製品フローチャート

鋳造プロセス

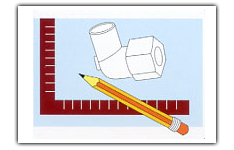

| ステップ1. インベストメントキャスティングエンジニアリングチーム - キャストに優しい設計 | |

| Lin Chiaoの24年にわたる合金鋳造の経験により、正確かつ多目的なインベストメントキャスティングプロセスを提供するための革新的なソリューションを提案します。 |  |

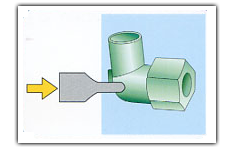

| ステップ2. ワックスパターン/ワックスインジェクションの条件、時間、安定性 | |

| ワックスを金型に注入する際には、ワックスの注入圧力(7〜12kg/cm2または50kg/cm2)、金型の予熱温度、ワックスの注入時間と温度、ワックスパターンの注入室温度、およびワックス注入後の金型冷却方法がワックス注入プロセスにおいて重要な要素です。鋳造プロセス中には水溶性ワックスも使用されます。 |  |

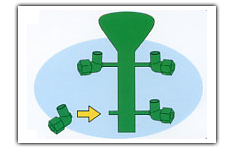

| ステップ3. ワックスパターンの組み立て | |

| ワックスパターンは型から取り外され、スタッフはワックスパターンのバリを取り除き、表面がクリアであることを確認します。 |  |

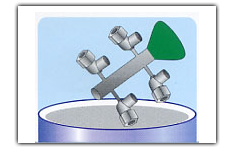

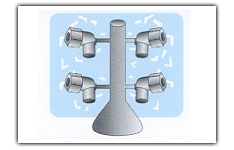

| ステップ4. 精密鋳造プロセスのシェル製作 - 浸漬 | |

| セラミックシェルは、コロイドシリカ、アルミナ、スタッコなどを含むセラミックスラリーの組み合わせです。ツリーは適切な厚さのセラミックスラリーに浸漬されます。 |  |

| ステップ5. 砂コーティング | |

| 砂コーティングには乾燥時間と手順の間で約3日かかります。 |  |

| ステップ6. デワックス | |

| コーティングが完了した後、ワックスが取り除かれます。 |  |

| ステップ7. シェルモールド焼成 | |

| 精密鋳造の金型は、揮発物を除去するために蒸気を使用して1800度華氏でオーブンで焼成されます。 |  |

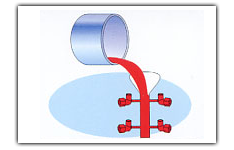

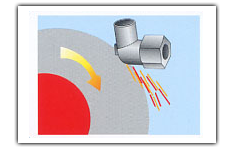

| ステップ8. 溶融金属の注入 | |

| 液体金属を投入し、投資鋳造のシェル内に注ぎます。このステップでは時間と温度が重要な要素です。 |  |

| ステップ9. シェルの取り外し | |

| 振動機を使用してシェルを取り外します。 |  |

| ステップ10. ツリーの取り外し | |

| 個々の鋳造製品をツリーから取り外します。 |  |

| ステップ11. 鋳造製品の仕上げ | |

| バリのない処理、研磨、研削。 |  |

| ステップ12. 品質管理 | |

| 各鋳造製品はさまざまなテスト機でテストされ、品質が確保されます。 |  |

| ステップ13. 配送 | |

| QC合格 -> 配送 |  |

- 映画